Стресс метод испытания газопровода

Значения величин

Кривые деформирования образцов определяют при их испытании на трубных заводах или в результате проведения специальных лабораторных исследований.

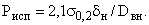

Величину

Значение

Максимальная длина участка может быть увеличена за счет увеличения числа измерений в единицу времени и применения современных статистических методов обработки результатов измерений в режиме реального времени.

Если на испытываемом участке имеются вставки длиной меньше

2.5. Скорость подъема давления

Скорость подъема давления при испытании трубопроводов должна находиться в пределах от 0,002

2.6. Число циклов нагружения и время выдержки под давлением

испытания на прочность

2.6.1. При испытании на прочность строящихся трубопроводов выполняют два полных цикла нагружения трубопровода. Время выдержки трубопровода под регламентируемым (п.2.2) давлением испытания на прочность составляет 1 час на каждом цикле.

2.6.2. При испытании на прочность действующих трубопроводов выполняют один полный цикл нагружения трубопровода. Время выдержки трубопровода под регламентируемым (п.2.2) давлением испытания на прочность составляет 1 час.

2.7. Давление проверки на герметичность

Проверку участков трубопроводов на герметичность проводят давлением в нижней точке трассы, равным максимальному рабочему давлению.

2.8. Время проверки на герметичность

Проверку на герметичность проводят в течение времени, необходимого для осмотра трассы и выявления утечек, но не менее 12 часов.

2.9. Оценка результатов испытания

Трубопровод считается выдержавшим испытание на прочность, если в течение времени выдержки под испытательным давлением не произошло его разрушение.

Если в процессе подъема давления или выдержки под давлением произошло разрушение трубопровода, то следует заменить разрушенный участок и повторить испытание.

В случае обнаружения утечки в процессе проверки трубопровода на герметичность необходимо устранить утечку и повторить проверку на герметичность.

3. ПАРАМЕТРЫ И РЕЖИМЫ ИСПЫТАНИЯ,

ПРОВОДИМОГО БЕЗ КОНТРОЛЯ ДЕФОРМАЦИЙ ТРУБ

3.1. Максимальное давление испытания на прочность

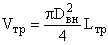

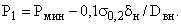

При отсутствии контроля деформаций труб давление в нижней точке испытываемого участка определяют по формуле:

3.2. Скорость подъема давления

При отсутствии системы контроля параметров испытания скорость подъема давления при испытании трубопроводов не должна превышать 0,4 кгс/см 2 в минуту (24 кгс/см 2 в час).

При достижении давления, равного 0,9

В случае разрушения трубопровода при давлении выше 0,9

3.3. Испытательную среду, минимальное давление испытания на прочность, число полных циклов нагружения трубопровода, время выдержки под испытательным давлением, давление и время проверки на герметичность принимают в соответствии с п.п. 2.1, 2.3, 2.6, 2.7, 2.8. Результаты испытания оценивают в соответствии с п.2.9.

4. МЕТОДИЧЕСКИЕ ОСНОВЫ КОНТРОЛЯ ПРОЦЕССА ИСПЫТАНИЯ

4.1. Измерения и контроль давления, расхода воды

и температуры в испытываемом трубопроводе

4.1.1. Высокоточные измерения давления и расхода воды производят в начале испытываемого участка с использованием системы контроля параметров испытания. Блок измерения расхода воды монтируют на входе опрессовочного агрегата после резервуара для очистки воды. Блок измерения давления монтируют в начале испытываемого участка.

4.1.2. Дополнительный контроль давления должен осуществляться в начале, в конце и в верхней точке испытываемого участка трубопровода с помощью дистанционных самопишущих приборов.

4.1.3. При отсутствии дистанционных самопишущих приборов для контроля давления должны применяться проверенные, опломбированные и имеющие паспорт манометры класса точности не ниже I и с предельной шкалой на давление около 4/3 от испытательного. Манометры устанавливают на отводящих трубопроводах за пределами охранной зоны.

При давлении в нижней точке трубопровода выше рабочего производят непрерывный контроль за показаниями манометров и их регистрацию не реже одного раза в 10 мин.

4.1.4. Измерение температуры осуществляют в местах измерения и контроля давления и расхода воды. Если к моменту подъема давления разность температур в начале и в конце испытываемого участка превышает 1 °С, необходимо выдержать трубопровод до достижения указанной величины.

4.2. Определение объема воздуха, оставшегося в трубопроводе,

выявление утечек при подъеме давления и расчет приращения объема воды

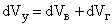

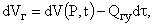

4.2.1. При испытании трубопровода в любой момент времени приращение объема испытываемого участка равно приращению объема воды и воздуха (природного газа), находящихся в его полости. Это условие описывается уравнением

где

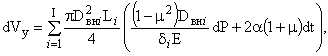

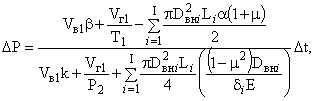

4.2.2. Приращение объема испытываемого участка трубопровода, деформируемого в упругой области, при изменении давления и температуры определяют по формуле

где

Е — модуль упругости стали, Па;

dР — приращение давления, Па;

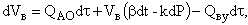

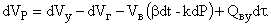

4.2.3. Приращение объема воды в полости трубопровода при изменении температуры, давления, подкачке и утечке воды определяют по формуле

где

t — температура воды, °С.

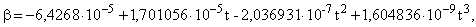

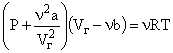

4.2.4. Приращение объема воздуха (природного газа) в полости участка трубопровода при изменении давления, температуры и утечке воздуха определяют по формуле

где

где

а, b — эмпирические коэффициенты, для воздуха принимают а = 0,1355 Н·м 4 /моль 2 , b=3,7032·10 -5 м 3 /моль, для природного газа а = 0,2288 Н·м 4 /моль 2 , b = 4,2777·10 -5 м 3 /моль.

4.2.5. В уравнениях (3.1-3.6) все неизвестные величины, кроме

4.2.6. Используя определенные в соответствии с п.3.2.5 параметры испытываемого участка трубопровода, рассчитывают приращение объема в зависимости от приращения давления для линейной области деформирования труб по формуле

4.2.7. Возможность испытания трубопровода ограничивается объемом воздуха (природного газа), находящимся в его полости. Испытание может быть продолжено, если при давлении 0,95

4.3. Расчет допустимого дополнительного приращения объема,

вызванного упругопластической деформацией

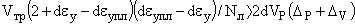

4.3.1. Допустимое дополнительное приращение объема, вызванного упругопластической деформацией, при малом изменении давления вычисляют по формуле

где

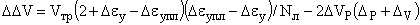

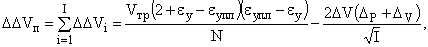

4.3.2. Допустимое полное дополнительное приращение объема, вызванное упругопластической деформацией, вычисляют по формуле

где i — номер интервала давления между двумя последовательными измерениями, на котором фиксируется упругопластическая деформация;

I — число интервалов давления, на которых фиксируется упругопластическая деформация;

Значение

В расчете используют параметры наиболее нагруженных труб.

4.4. Учет влияния температуры на изменение давления при выдержке

Изменение давления в трубопроводе при его выдержке, вызванное изменением температуры, определяют по формуле

где

4.5. Расследование разрывов и утечек трубопровода

4.5.1. При проведении испытания должны быть расследованы все разрывы и утечки трубопровода.

4.5.2. На участке, прилегающем к линии разрыва (утечки), трубу очищают от грязи и изоляции. Определяют характер дефектов и причину разрушения.

4.5.3. Выполняют измерение геометрических параметров дефектов на линии разрыва и на прилегающих к ней участках трубы и съемку конфигурации линии разрыва в очаге разрушения. Производят отбор фрагментов труб, а на действующих трубопроводах также образцов изоляции, проб продуктов коррозии, грунта и электролита для последующих комплексных исследований.

4.5.4. На основании результатов расследования каждого разрыва (утечки) комиссия по испытанию составляет акт (Приложение 2). Акт и прилагаемые к нему материалы должны содержать:

— состав комиссии и экспертов, привлеченных к участию в ее работе;

— наименование организации, выполняющей испытания, и организации, выполнившей строительно-монтажные работы;

— сведения о параметрах испытания, обстоятельствах и дате разрыва (возникновения утечки);

— сведения о конструкции трубопровода в месте разрыва (утечки);

— сертификат (паспорт) на разрушившуюся трубу (деталь, оборудование);

— выписку из журнала сварочных работ;

— акты производства и приемки сварочных и строительно-монтажных работ;

— километраж, пикетаж, высотную отметку места разрыва, давление в местах установки манометров и датчиков давления, а также в месте разрыва;

— описание очага разрушения и заключение о причинах разрыва (утечки);

— рекомендации по проведению дополнительной экспертизы;

— сведения о ликвидации разрыва (утечки);

— рекомендации по предотвращению подобных отказов.

4.5.5. Если предполагаемой причиной разрыва (утечки) является брак труб (оборудования), к участию в работе комиссии должен быть привлечен представитель завода-изготовителя.

4.6. Особенности контроля испытания трубопроводов давлением,

не вызывающим пластических деформаций труб

4.6.1. При испытании трубопроводов давлением, определяемым в соответствии с п.3.1, допускается не выполнять измерения и расчеты, предусмотренные в п.п.4.1.1, 4.1.4, 4.2, 4.3.

4.6.2. Температуру трубопровода измеряют в начале и в конце испытываемого участка.

5. ТЕХНОЛОГИЯ ИСПЫТАНИЯ ТРУБОПРОВОДОВ

5.1. Основные положения технологии испытания строящихся трубопроводов

5.1.1. В состав основных работ по испытанию каждого участка трубопроводов входят:

— подготовка к испытанию;

— промывка трубопровода, совмещенная с его наполнением водой;

— подъем давления до испытательного;

— выдержка под давлением испытания на прочность;

— снижение давления до 20 кгс/см 2 ;

— повторная выдержка под давлением испытания на прочность;

— снижение давления до рабочего;

— проверка на герметичность;

— сброс давления до 1-2 кгс/см 2 и подготовка к удалению воды;

— удаление воды из трубопровода;

— восстановление нитки трубопровода.

При разрывах в процессе испытания проводят работы, связанные с выявлением и ликвидацией дефектов.

5.1.2. При подготовке к испытанию трубопровода необходимо:

— установить охранную зону вдоль испытываемого участка*;

* Размеры охранной зоны принимают в соответствии с табл.7 «Правил техники безопасности при строительстве магистральных стальных трубопроводов».

— организовать на время испытаний систему связи;

— смонтировать наполнительные и опрессовочные агрегаты с системой их обвязки, шлейф подсоединения агрегатов к трубопроводу, испытать обвязочные и подсоединительные трубопроводы;

— проверить работоспособность и герметичность запорной арматуры;

— смонтировать узлы пуска и приема поршней;

— смонтировать резервуар для очистки воды;

— смонтировать сливной или перепускной патрубок с краном;

— подготовить резервуар-отстойник или следующий участок трубопровода для воды, сливаемой из испытанного участка трубопровода;

— оборудовать помещения для размещения персонала и измерительной аппаратуры;

— установить контрольно-измерительные приборы.

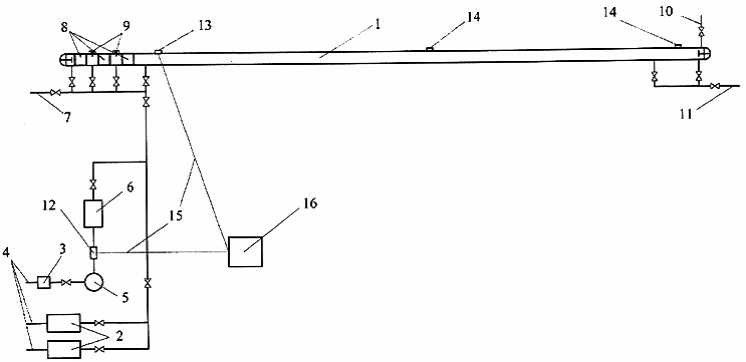

Принципиальная схема испытания участка трубопровода приведена на рис.5.1.

Рис. 5. 1 Принципиальная схема испытания участка трубопровода повышенным давлением:

1 — испытываемый трубопровод; 2 — наполнительный агрегат; 3 — насос низкого давления; 4 — всасывающий патрубок; 5 — резервуар для очистки воды; 6 — опрессовочный агрегат; 7 — шлейф от ресивера; 8 — очистной и разделительные поршни; 9 — стопорное устройство; 10 — свеча для выпуска воздуха; 11 — сливной (перепускной) трубопровод; 12 — блок измерения расхода воды (высокоточный сенсор расхода, датчик температуры, преобразователь сигналов); 13 — блок измерения давления (высокоточный датчик давления, датчик температуры); 14 — контрольный датчик давления и датчик температуры; — 15 — кабельные линии; 16 — блок обработки результатов измерений (контроллер, компьютер).

5.1.3. Заполнение трубопровода водой, совмещенное с его промывкой, производят с пропуском очистного поршня, перемещаемого в потоке воды со скоростью не менее 1 км/ч. При этом одновременно осуществляют вытеснение из трубопровода воздуха.

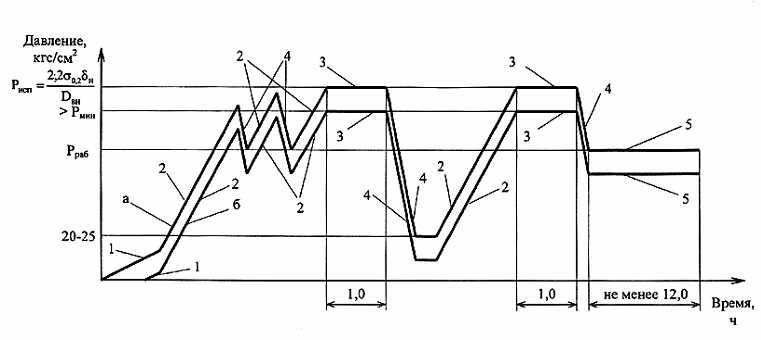

5.1.4. Испытание трубопровода выполняют в соответствии с графиком изменения давления, приведенным на рис.5.2.

Рис. 5.2. График изменения давления в трубопроводе при испытании участка повышенным давлением:

а — в нижней точке участка; б — в верхней точке участка.

1 — заполнение трубопровода водой; 2 — подъем давления со скоростью 0,01-0,02

3 — испытание на прочность; 4 — снижение давления; 5 — проверка на герметичность.

5.1.5. Давление в трубопроводе поднимают наполнительными агрегатами до величины максимально возможной по их техническим характеристикам, а затем — опрессовочным агрегатом — до давления испытания на прочность. Подъем давления производят непрерывно и плавно. Расход воды, подаваемой в трубопровод опрессовочным агрегатом, измеряется блоком измерения расхода воды компьютеризированной системы контроля параметров испытания. Для обеспечения точности измерений вода должна быть очищена в специальном резервуаре.

5.1.6. Если в процессе подъема давления в результате контроля в соответствии с п. 4.2 обнаружена утечка, снижают давление и осуществляют ее поиск. Давление ниже 1,1 от рабочего снижают на 10%, а давление равное или выше 1,1 от рабочего снижают до рабочего давления. Обнаруженную утечку устраняют.

5.1.7. Если не выполняется условие (4.8), что связано с большим объемом воздуха в полости трубопровода, давление в трубопроводе необходимо снизить до нуля в верхней точке, смонтировать в верхней точке свечу и дополнительно закачать в трубопровод воду наполнительным или опрессовочным агрегатом, выпуская воздух через свечу.

5.1.8. В процессе подъема давления производят расчет приращения объема воды при увеличении давления в трубопроводе по формуле (4.7). Если фактическое приращение объема превысит расчетное на величину, определяемую по формуле (4.9), что означает возникновение в трубопроводе заданных упругопластических деформаций, подъем давления прекращают и снижают его до рабочего давления, после чего снова поднимают давление.

5.1.9. Максимальное давление испытания

5.1.10. После подъема давления до

5.1.11. После выдержки трубопровода снижают давление в нем до 20-25 кгс/см

5.1.12. После повторного подъема давления до

5.1.13. Проверку на герметичность производят после испытания трубопровода на прочность и снижения давления до максимального рабочего.

5.1.14. Наличие утечек определяют по падению давления с учетом влияния температуры. Для поиска выявленных утечек в процессе проверки на герметичность необходимо использовать, визуальные методы, а также специальные приборы и оборудование.

5.1.15. В случае разрыва трубопровода или выявления утечек необходимо удалить воду из испытываемого трубопровода и заменить или отремонтировать дефектный участок.

После восстановления трубопровода следует продолжить испытание.

5.1.16. После гидравлического испытания участка трубопровода сливной (перепускной) кран должен быть открыт только после полной готовности участка к удалению из него воды и получения извещения о начале движения поршней-разделителей из узла пуска. Это предотвращает образование воздушных пробок.

5.1.17. Для удаления воды из трубопровода после его гидравлического испытания последовательно пропускают поршни-разделители под давлением сжатого воздуха в два этапа:

— предварительный — удаление основного объема воды поршнем-разделителем;

— контрольный — окончательное удаление воды из трубопровода.

5.1.18. Результаты удаления воды следует считать удовлетворительными, если впереди контрольного поршня-разделителя нет воды и он вышел не разрушенным. В противном случае необходимо дополнительно пропустить второй контрольный поршень-разделитель.

5.1.19. С целью обеспечения охраны окружающей среды следует отвести использованную воду в специально подготовленный резервуар-отстойник или в следующий участок трубопровода, подготовленный для испытания. Для гашения энергии струи вытекающей из трубопровода воды, необходимо устанавливать водоотбойники (например, железобетонные пригрузы, плиты и т.п.), располагать патрубок слива воды перпендикулярно водоотбойникам на дне резервуара-отстойника.

5.1.20. После удаления воды из трубопровода производят демонтаж всех узлов, приборов и оборудования, которые использовались при гидроиспытании, и монтаж нитки трубопровода путем врезки катушек с гарантийными стыками.

5.1.21. Осушку трубопровода осуществляют после монтажа испытанных участков в нитку.

5.1.22. Осушку полости газопровода рекомендуется производить сухим природным газом, сухим воздухом, подаваемым в трубопровод генераторами сухого сжатого воздуха, или пропуском метанольной пробки.

5.1.23. Контроль процесса осушки осуществляют по показаниям датчиков влажности воздуха (психрометров), устанавливаемых в конце осушаемого участка газопровода.

5.1.24. В процессе циркуляции сухого сжатого воздуха (газа) по газопроводу следует периодически пропускать поршни-разделители, которые будут «размазывать» скопившуюся в нижних частях газопровода воду по поверхности труб, обеспечивая повышение эффективности осушки. Подачу сухого воздуха и пропуски поршней-разделителей необходимо продолжать до тех пор, пока в конце участка не будет достигнута необходимая степень влажности. Замерять влажность следует через регулярные промежутки времени.

5.1.25. Для осушки полости газопровода с использованием метанола в камеру запуска запасовывают по меньшей мере два поршня-разделителя, подают во внутритрубное пространство между ними расчетное количество водопоглощающей среды — метанола и осуществляют пропуск указанного «поезда» под давлением сухого сжатого воздуха (газа).

Число метанольных пробок определяют в зависимости от протяженности участка, рельефа местности и количества оставшейся в газопроводе влаги.

5.1.26. Осушку считают законченной, когда содержание влаги в выходящем из трубопровода воздухе (газе), будет не выше содержания влаги в транспортируемом природном газе.

5.1.27. В процессе осушки или после нее по трубопроводу пропускают внутритрубный снаряд для контроля геометрии труб.

5.2. Особенности переиспытания действующих трубопроводов

5.2.1. При подготовке к переиспытанию действующего трубопровода помимо работ, указанных в п.5.1.2, необходимо:

— произвести очистку полости трубопровода от конденсата и продуктов отложения путем пропуска поршня в потоке газа;

— произвести работы по выявлению утечек газа на нитках действующих трубопроводов, проходящих в одном техническом коридоре, и устранить их;

— снизить давление в действующих нитках трубопроводов в зоне ведения огневых работ на 10 % — при отсутствии утечек; на 30 % — при наличии утечек; полностью освободить трубопровод от газа — при наличии интенсивной утечки;

— оповестить предприятия, эксплуатирующие коммуникации, проходящие в одном техническом коридоре с трубопроводами;

— получить разрешение на остановку трубопровода;

— стравить газ из участка;

— отключить переиспытываемые участки от смежных участков и от нитки трубопровода сферическими заглушками,

— смонтировать байпасные (перепускные) трубопроводы;

— смонтировать свечи в верхних точках трубопровода для выпуска остатков газа и воздуха.

5.2.2. После завершения подготовительных работ давление в действующих нитках трубопроводов поднимают до установленного давления эксплуатации.

5.2.3. После заполнения испытываемого участка водой производят выпуск остатков газа через свечи, смонтированные в верхних точках трассы.

5.2.4. При переиспытании действующих трубопроводов выполняют один полный цикл нагружения трубопровода, при этом соответственно корректируют график изменения давления в трубопроводе, изображенный на рис.5.1.

5.2.5. При ликвидации утечек и аварий и восстановлении нитки трубопровода давление в действующих нитках трубопроводов должно быть снижено до уровня, назначенного в п.5.2.1.

5.3. Особенности производства работ при испытании давлением,

не вызывающим в трубах пластических деформаций

5.3.1. При испытании трубопроводов давлением, не вызывающим в трубах пластических деформаций, не применяют п.п. 5.1.6 — 5.1.8, максимальное испытательное давление и скорость подъема давления принимают в соответствии с п.п. 3.1 и 3.3, при этом соответственно корректируют график изменения давления в трубопроводе, изображенный на рис.5.2.

6. МАШИНЫ И СИСТЕМА КОНТРОЛЯ ДЛЯ ИСПЫТАНИЯ ТРУБОПРОВОДОВ

6.1. Наполнительные агрегаты

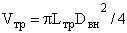

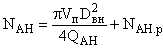

6.1.1. Число наполнительных агрегатов, необходимое для заполнения трубопроводов водой и их промывки, определяют по формуле:

где

6.1.2. Характеристики отечественных наполнительных агрегатов приведены в таблице 6.1.

Основные технические характеристики наполнительных агрегатов.

Источник